注塑成型(IM)被认为是世界制造业的主流技术,全球30%以上的产品都采用注塑成型技术制造。由于设备昂贵,它通常应用于基于规模经济的批量塑料零件生产-部件越多,单位成本越低。注塑成型的其他优点还包括高公差、可重复性、广泛的材料选择、低人工成本和标准后处理。然而,注塑成型(IM)也有其局限性,比如它偏向用于制造拥有相对简单的形式和几何体的零件。我们为您准备了关于注塑成型的完整图片以及介绍信息。

早在1872年,John和Isaiah Hyatt兄弟就获得了注塑成型技术的专利。然而,注射成型(IM)的“黄金时代”是在20世纪中叶后,即二战后。由于人们对价格低廉、量产零部件的需求量很大,而注射成型一方面,能够生产大量的零件,另一方面,大批量制造的成本相对较低,便成为了一个很好的选择。

简单地说,它可以看作是使用饼干模具制作饼干,熔融的塑料或其他液体材料便是面团。你可以在下面的视频中看到详细的过程:首先,材料颗粒被熔化,然后通过螺旋筒压制。然后,将其注射到金属模具中,待冷却固化后,从模具得到产品,几乎不需要后处理。

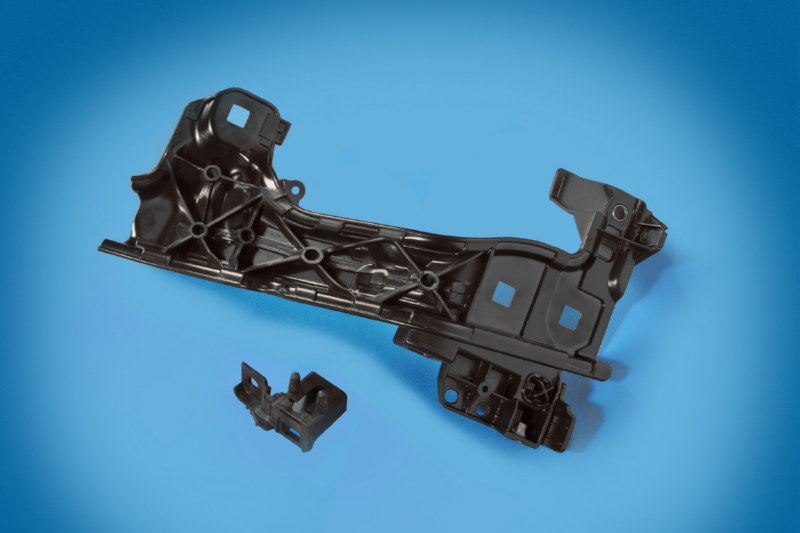

注塑成型(IM)技术主要用于制造塑料零件。事实上,你现在能看到的身边几乎三分之一的物体大多都是利用注塑成型技术制造的:设备外壳、箱子、办公用品、杯子等等。

注塑成型(IM)除了具有众多优点之外,还有一些缺点。首先,需要昂贵的工具和经常需要测试原型,来避免制造过程中的问题。而且由于注塑工艺的要求,只适用于制造具有规则(均匀)壁厚的物体。此外,最终零件的尺寸受限于模具的尺寸,某些大型物体不可能用单个模具就能生产出来。

注塑成型有许多不同的类型,每种都有其优缺点。以下是一般类型:

用于注塑成型的材料有数千种,主要由各种聚合物和塑料(一些热塑性塑料和弹性体)组成。

所有材料都会产生极低粘度的熔体,在低注射压力下迅速填充到复杂的模具腔内。结合低注射压力,将生产高应力零件的可能性降至最低。常用的注塑成型材料包括:

模具是注塑成型(IM)技术的核心,设备的质量将直接影响到产品的最终质量。注塑模具通常采用CNC加工 或电火花加工 (EDM)。后者主要用于难以用传统方法加工的坚硬合金。

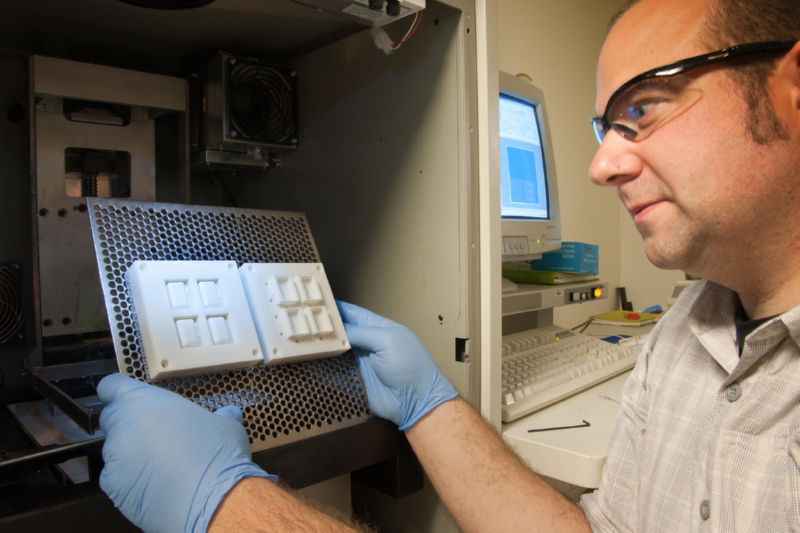

模具通常由金属制成,如钢、铝 或铜合金,但也可以用 树脂进行3D打印.。铝为大批量生产零件提供了低成本和合适的成型工艺条件,能够制造至少100,000件,而铜合金因其优良的导热性和可加工性被使用。近年来,3D打印技术也用于模具制造中(原型制作和小批量生产)。

3D打印 是一项令人难以置信,具有巨大潜力的技术,然而在大规模生产时,最好使用其他工艺,如注塑成型。但是,3D打印有助于拓宽注塑成型(IM)的能力,你应该能够意识到它所蕴含的潜力。

材料喷涂成型(PolyJet,MultiJet成型,Multi-Jet-Fusion)是注塑成型中广泛应用的3D打印技术之一。使用类似ABS的树脂,可以为小批量生产(大约10-100个零件)创建模具。它的主要目标是为预测缺陷并确定注射过程中使用的适当规格,在制造功能齐全的设备前测试模具。利用SLA和DLP技术 可以用特定的树脂制造短期注塑模具。

金属3D打印,特别是使用DMLS、SLM和EBM技术来制造大容量注塑成型(IM)设备。由于设计上的相对自由,模具可以比传统方法制造的复杂得多。与传统制造工具相比,3D打印模具的冷却系统得到了很大的改进,注塑部件的冷却速度更快,而注塑部件冷却得越快,成本就越低,生产速度也大大提高。这就是为什么与CNC或EDM技术相比,昂贵的3D打印技术是一种更好、更便宜的模具制造解决方案。现在,大约25%的注塑模具通过3D打印制作。如果您有任何问题,请随时在评论中询问或直接联系我们。