反应注塑成型(RIM)是最广泛的成型工艺之一。它与注塑成型类似,只是使用的不是热塑性塑料,而是热固性聚合物。在高压下将液态物质注入模具后,会发生固化反应。RIM通常用于大型、几何复杂的零件制作。这种技术被认为最适合较低的年产量要求(100-20,000)。反应注塑成型的典型应用适合刚性同时又很轻的零件,包括汽车保险杠、空气扰流器和其他大型零件。

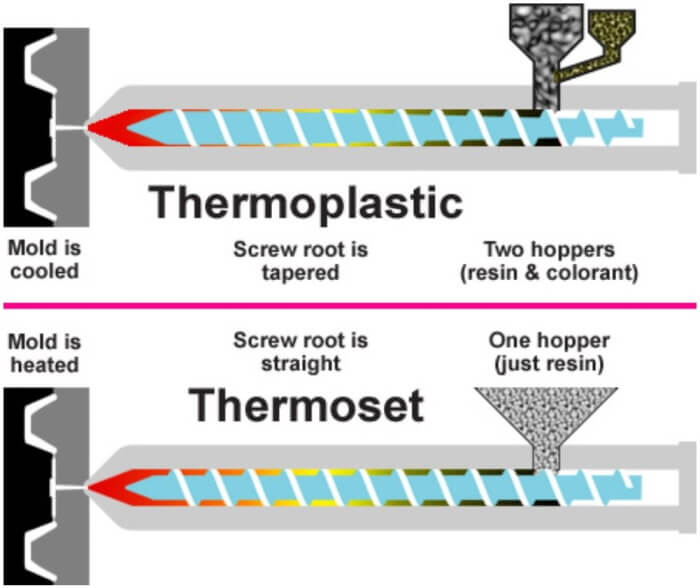

反应注塑成型和注塑成型(IM)看起来很相似,但它们基于两种不同的方法:热固性加工和热塑性加工。以下是对每种方法的简短介绍。

反映注塑成型(RIM)使用的热固性加工方法基于固化过程中形成的不可逆化学键。热固性塑料在加热时不会融化-它们会分解,冷却后不会发生变化。

热塑性塑料加工方法基于聚合物,在特定温度下变得柔韧或可塑,冷却后固化。

反应注塑成型和其他成型工艺一样,都有各自的优点和缺点。与注塑成型相比,RIM的主要优点之一是设计更自由。反应注塑成型能够生产出使用注塑成型工艺不能制造的零件如厚壁和薄壁零件、泡沫芯等等。通过反应注塑成型(RIM)制造的部件坚固而轻便,其特性取决于材料的选择。例如,聚氨酯-最流行的反应注塑成型(RIM)材料之一-具有耐热性,尺寸稳定性和很高的动态性能,被广泛应用于建筑、汽车零部件、体育等其他领域。

反应注塑成型(RIM)的另一个重要特点是使用低粘度的液体聚合物,这些聚合物被注射到加热的模具中,通过各种化学反应膨胀、增稠和硬化,并且允许调节成品零件的重量、强度、密度和硬度特性。与使用其他制造方法相比,使用这种方法制造的部件重量更轻。

一般来说,反应注塑成型(RIM)的模具比注塑成型所需的模具便宜。此外,这种方法还会使用更少的能源和更低吨位的压力机。然而,这个过程会比使用热塑性加工工艺更费时间。

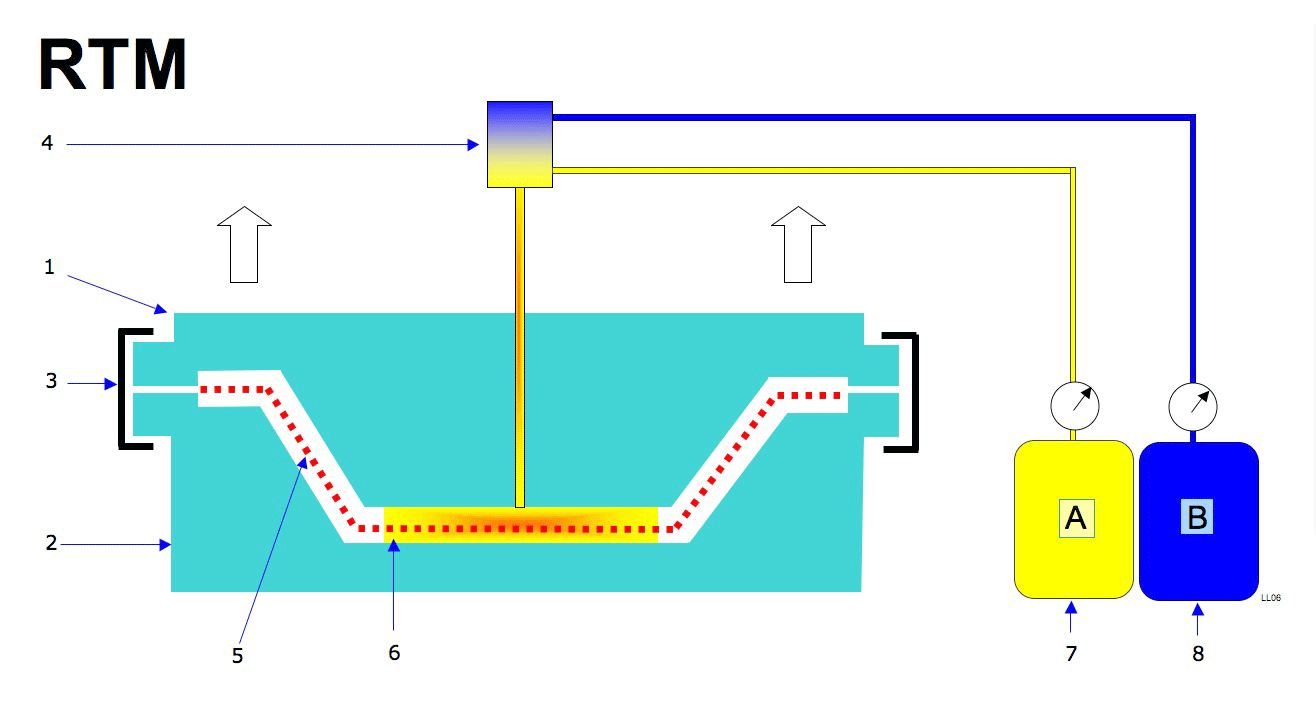

反应注塑成型(RIM)的制造工艺基于保存在大型储罐中,通过大型高压工业泵进行分配的聚合物液体(多元醇和异氰酸酯)。液体材料从储罐循环到模具上的多流混合头(通常为铝合金),再返回储罐。之后不断重复此过程,直到完成。

反应注塑成型的成本比预期的要低得多,特别是与传统注射成型成本相比。作为反应注塑成型(RIM)模具的标准材料,铝合金的加工比较简单。

在设计模具时,需要考虑和比较成本比如批量生产成本和后加工成本:如修边、钻孔、粘接、打磨和喷涂等。一般来说,相对平坦零件的模具,其拉深最小,无凹口或特殊的表面处理,成本最低。但是,设计师在设计模具时应该明白,昂贵的模具可以实现较低的整体循环时间和/或后成形所需的劳动力。

因为钢合金模具有相当高的生产可靠性,特别是在批量生产的情况下,所以人们也会使用钢合金模具。钢合金模具的寿命很长,在模具的整个使用寿命内更可靠,可以配备精密的自动顶出系统,而且与软材料相比,更不容易被划伤或损坏。可广泛应用于生产时间较长的汽车零件,虽然钢模具的使用时间更长,但成本可能很高。通常,由于钢抗磨损,钢模具常用于由短纤维填充材料或复合材料制成的零件。

聚氨酯是最常见的反应注塑成型材料。其他广泛使用的材料包括聚脲、聚酯、多酚、聚环氧化合物和聚酰胺(尼龙6)。为了使成品更坚固,还会在注入材料中混合玻璃纤维等增强剂。例如,硬质泡沫汽车面板。通过调节混合成分的比例,反应注塑成型可以表现出柔软、坚硬和相当硬的程度,比如通过使用发泡剂,就可以制成软/硬的泡沫芯。

优点

缺点

聚氨酯体系按硬度可分为弹性体和硬质体两大类。一般来说,硬质聚氨酯具有较高的硬度和弯曲模量,而这种材料具有优异的耐化学性和耐热性,此外,由于其电性能和隔音,弹性聚氨酯还可用于制造较高冲击强度的零件。

聚氨酯泡沫材料通过一种发泡剂制造具有高密度表皮、低密度的类似三明治的微孔芯的零件。拜杜尔(Baydur)结构泡沫和其他硬质聚氨酯具有坚硬、坚固的表面,可用于制造商业机器、电子和医疗外壳、汽车扰流板、滑雪板和其他承重类部件。所有的泡沫反应注塑成型材料都是细胞小到0.001英寸微孔系统。

固体聚氨酯,顾名思义,是一种坚硬的固体塑料,经常应用于装饰件、挡泥板和饰件的制造。有时会添加矿物或玻璃填料来提高其刚度;这一过程被称为加强反应注塑成型(RRIM)。

根据《反应注塑成型和模具设计指南》,与传统的热塑性塑料相比,使用聚氨酯制造零件可以更有效地设计不同的壁厚。厚壁零件具有更高的硬度,然而同时,全横截面会增加成型时间,并可能导致低效率的长成型周期。薄壁零件的反应热散失得更快,其模具周期更短。即使壁厚为1/2英寸的模具也可以成功成型,但固体材料的反应注塑成型模具的推荐壁厚通常为1/8英寸。

如你所见,反应注塑成型是一种应用广泛的制造技术,具有众多优势如生产高刚性、轻量化的大部件。但是,也有一些缺点,因此您可以根据项目的实际需求来选择。请在我们的指南中了解更多其他有关注塑成型类型的信息。